亚洲第一深水导管架“海基二号”建造完工 工程刷新多项亚洲纪录 -- 来源央视新闻

Date:

2024-03-12

央视记者今天(3月12日)从中国海油获悉,我国自主设计建造的亚洲第一深水导管架——“海基二号”在珠海建造完工,工程刷新了结构高度、重量、作业水深、建造速度等多项亚洲纪录,标志着我国深水超大型导管架平台自主设计建造能力达到世界先进水平。

“海基二号”建造完工 3月底将进行海上安装

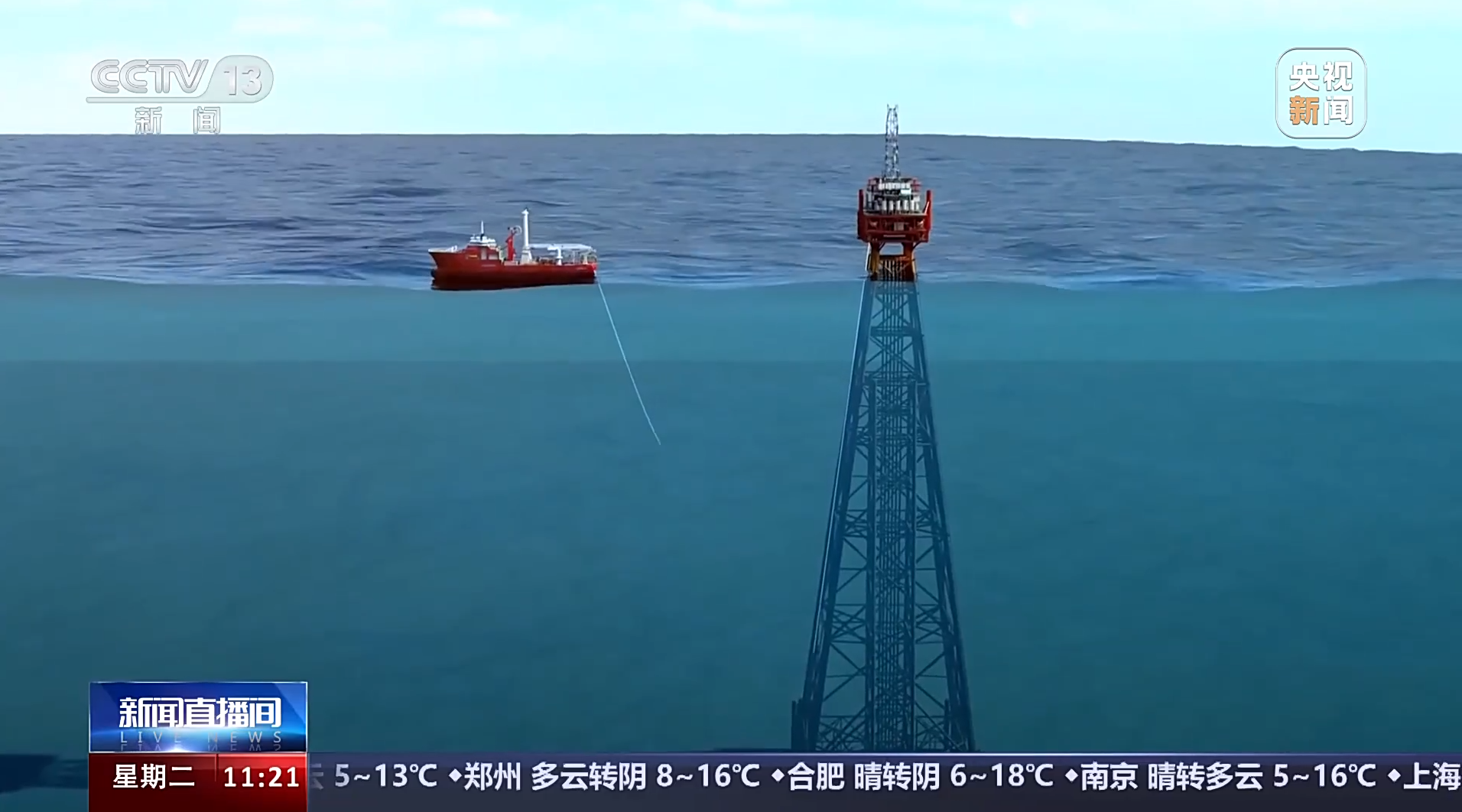

固定式导管架平台是海洋油气开发的关键装备,由水下导管架、桩腿和水上的生产模块三部分组成。导管架作为“地基”,支撑着整个海上油气平台的稳定与安全。“海基二号” 导管架总高338.5米,总重达37000吨,用钢量接近“鸟巢”国家体育场。由于其所处海域台风频发,风浪及内波流极为强烈,因此该导管架是按照百年一遇的恶劣海况进行设计。

中国海油海油工程流花油田总包项目经理 舒伟:我们创新提出“智能导管架”设计建造方案,不仅大幅提升了我国深水导管架的智能化监测及数字化运维技术水平,还通过自主科技攻关,全面掌握了超300米水深导管架的自主设计建造成套技术。

随着海洋油气资源的不断开发,200米以上的深水区域,已成为我国海洋油气开发的重要战场。随着“海基二号”等深水导管架平台的陆续建成,导管架平台开发模式在我国深海油气资源开发中发挥着越来越大的作用。

中国海油深圳分公司流花油田开发项目组常务副总经理 王火平:我们第一次将导管架平台的应用水深提升至300米以上,这不仅大幅降低了开发投资、工程建设和生产成本,还使大量潜在的深水边际油田开发成为可能,为我国经济有效开发中深水海域的油气资源开拓了一条新路。

据悉,“海基二号”计划于3月底在位于珠江口盆地的我国第一个深水油田——流花油田进行海上安装。

挑战作业极限 深水油气装备再升级

随着海洋油气勘探向深水区域推进,导管架作为支撑海上平台的关键结构,面临着巨大的技术挑战。“海基二号” 导管架建造过程中,采用了众多先进技术,成功挑战了深水油气装备的作业极限,为我国海上油气开发走向更深更远提供了坚实的技术支撑。

“海基二号” 导管架作业海域平均水深约324米,这一深度带来的不仅是环境载荷的急剧增加,还有内波流、台风等恶劣海况的更大影响。按照常规模式进行设计,“海基二号”导管架的下水重量将达到42000吨。这一数字超过了目前国内外建造场地和施工船舶的承载能力。

中海油研究总院工程研究设计院副院长 付殿福:项目团队与国内钢铁企业合作,共同研发了适用于海洋工程的420兆帕级超高强钢厚板。通过这一创新材料的应用,不仅攻克了超大型海洋平台轻量化设计的关键技术,使“海基二号”导管架成功减重5000吨,节省了上亿元的材料及船舶改造费用,而且为国产高强钢在海洋工程中的大规模应用开辟了新道路。

除了在材料方面的创新外,“海基二号”还在全球范围内,首次将张紧式外加电流阴极保护系统应用于300米级的导管架。这一技术显著提升了深水导管架的防腐性能。同时,团队还自主研发了包括结构受力监测、环境载荷监测以及深海内波流监测在内的多套智能传感监测系统,实现了对深水导管架服役期内状态的实时智能化监测和数字化运维管理,极大地提高了海上作业的安全性和效率。

中国海油“海基二号”平台建造经理 王民锋:近年来,我国先后建成 “海基一号”、陆丰12-3等多个深水导管架平台,逐步构建起完整的深水导管架设计、建造技术和管理体系。随着“海基二号”建设完工,我国超大型深水导管架自主设计建造能力已达到世界先进水平。

创新开发模式 推动石油产业走向深远海

“海基二号”创新开发模式,通过采用“深水导管架平台+圆筒型油气加工厂”的开发模式,实现新的技术突破和产业升级,推动石油产业稳步走向深远海。

“海基二号”是我国首次在300米以上水深海域应用的导管架平台,“海基二号”完成安装后,将屹立在324米水深的深水区,与亚洲首艘圆筒型“海上油气加工厂”搭配,共同开发我国第一个深水油田——流花11-1油田,每天能处理近5600吨原油。

中国海油深圳分公司流花油田总经理 江俊达:“深水导管架平台+圆筒型‘油气加工厂’”的开发模式,相比于以往全水下生产系统模式,不仅降低了开发成本,实现了技术的自主可控,还大幅提高了油田的采收率。预计采用这种新模式开发的油田,其经济生产年限可以延长近30年。

近十年,全球70%至80%的新油气田发现在海洋,其中近三分之二集中在深水区。我国深水油气勘探开发仍处于初期阶段,增储上产前景广阔。

目前,中国海油已在我国深水海域自主开发“深海一号”“海基一号”“流花16-2”等十几个油气田,年产量已达上千万吨,勘探开发能力实现了从300米水深到1500米水深的重大跨越,逐步掌握各类不同的深水油气开发模式。

(总台央视记者 张伟 张丛婧 曲柏宇)

相关新闻

联系方式

地址:大连市高新园区火炬路1号海外学子创业园A座 ———————公司总部

大连市甘井子区红旗街道棠梨工业园———————————实验-制造基地

电话:0411-84660668

0411-82646110